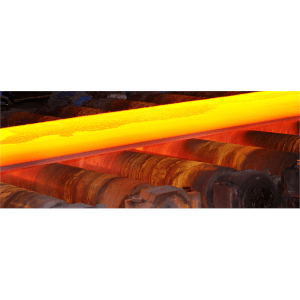

Die Maßkontrolle von Hochtemperatur-Metallteilen in der Stahl- und Hüttenindustrie ist unerlässlich, um die Herstellung von Qualitätsprodukten sicherzustellen.

Zu diesem Zweck werden spezialisierte Tools wie z. B. i Laser-Triangulationssensoren, Laser-Entfernungsmesser und andere Instrumente, die auf dem optischen Messprinzip basieren.

I Lasertriangulationssensoren liefern genaue Messungen, indem sie den Abstand zwischen zwei Punkten mit einer infraroten oder sichtbaren Lichtquelle messen.

Diese Geräte sind in der Lage, selbst sehr kleine Unregelmäßigkeiten in der Form oder Größe eines Stücks zu erkennen. Laser-Entfernungsmesser sind schnelle, genaue Werkzeuge zum Messen von Abständen zwischen zwei Punkten auf der Oberfläche eines Werkstücks. Sie verwenden Laserstrahlen, um Entfernungen ohne menschliches Eingreifen genau zu messen.

Verwendete Produkte

LASER-Entfernungsmesser der LDM42-Serie

- LASER-Entfernungsmesser für Entfernungsmessungen bis 30 Meter auf natürlichen Oberflächen oder 100 Meter mit Reflektor

- Spannungsversorgung 24 VDC

- RS232 - RS422 - Profinet-, Profibus- und Ethernet / IP-Schnittstellen

- Sichtbarer Laserstrahler (rot) mit Schutzklasse 2

- Genauigkeit bis zu +/- 1 mm

- Große Auswahl an Zubehör für Umgebungen mit hohen Temperaturen oder für Umgebungen mit hohen Verunreinigungen

LASER-Entfernungsmesser der Serie LDS10A

- Reflektorlose Abstandsmessung auf verschiedenen Oberflächen

- Sicherer Betrieb auch an öffentlichen Orten dank LED-Beleuchtung (ohne Laser)

- Hervorragendes Preis-Leistungs-Verhältnis

- Ein Anschlusskabel für Versorgungsspannung, serielle Datenschnittstelle, Schalt- und Analogausgang

- Personalisierte Parametrierung über PC

- Programmierbare analoge und digitale Schnittstellen

- Robustes und kompaktes Gehäuse, einfach zu installieren

- Schutzart IP 67

Technische Einblicke

Die Positionsmessung ist auch für die Produktion hochwertiger Metallteile für Stahl- und metallurgische Anwendungen unerlässlich. Durch den Vergleich der aus einem Positionsscan resultierenden Koordinaten mit vorgegebenen Werten lassen sich Positionsfehler auf den Werkstücken mit einer Genauigkeit von Bruchteilen eines Millimeters erkennen.

Die Dickenmessung ist auch ein wichtiger Faktor für die Maßkontrolle von Metallteilen. Die Dicke eines Stücks kann mit Sensoren a gemessen werden Lasertriangulation oder Lasermikrometer die bis zu einer Genauigkeit von 0,001 mm berührungslos messen können. Dies gewährleistet schnelle und genaue Messungen ohne das Risiko, das Teil während des Tests zu beschädigen. Auch die meisten modernen Tools machen Gebrauch von Computergestützte Algorithmen zur Berechnung der durchschnittlichen und punktuellen Dicke aus einem einzigen Scan.

Darüber hinaus verwenden einige Positionsmesssysteme Computer-Vision-Technologie, die automatisch und berührungslos die geometrischen Merkmale komplexer Formen wie Löcher oder Rillen auf der Oberfläche eines Werkstücks erkennt.

La Maß für die Geradheit Außerdem muss sichergestellt werden, dass Metallteile Qualitätsstandards erfüllen, bevor sie in Fertigungsprozessen oder anderen Anwendungen verwendet werden. Die Geradheitsmessung beinhaltet die Messung der Differenz zwischen einer Bezugslinie und das tatsächliche Profil der Oberfläche entlang verschiedener Intervalle der Länge des zu prüfenden Stücks. Heute sind mehrere fortschrittliche Instrumente erhältlich, mit denen Sie Messungen mit einer Genauigkeit von bis zu 0,01 mm entlang von bis zu 10 m langen Linien durchführen können, ohne dass während des gesamten Prozesses ein Eingriff des Benutzers erforderlich ist.

Die Breitenmessung ist ein weiterer wichtiger Faktor, wenn es um die Maßprüfung geht, aufgrund ihrer breiten Anwendungsfaktoren in verschiedenen Branchen wie der Stahlherstellung und anderen, in denen Genauigkeit von größter Bedeutung ist. Während herkömmliche Methoden zur Breitenmessung die Verwendung von Handlehren oder Messgeräten beinhalten, ermöglichen moderne Technologien automatisierte Messungen, die eine minimale Einrichtungszeit erfordern und wesentlich genauere Ergebnisse liefern als herkömmliche Methoden. Beispielsweise verfügen viele Lasertriangulationssensoren über Mehrpunkt-Scanner, die Breiten an mehreren Punkten über große Flächen schnell messen können, selbst bei erhöhten Temperaturen, mit außergewöhnlicher Genauigkeit.

RODER bietet Komplettlösungen, die speziell für die Anforderungen der Dimensionsprüfung beim Umgang mit Hochtemperatur-Metallteilen in Stahl- und metallurgischen Anwendungen entwickelt wurden.

RODER liefert innovative Instrumente wie die DIGILEN-Serie, die berührungslose Scanfunktionen bieten und selbst bei extremen Temperaturen von bis zu 500 Grad präzise Ergebnisse liefern

RODER bietet fortschrittliche Geräte wie die Vision System-Serie mit automatisierten visuellen Erkennungsalgorithmen, die es Ihnen ermöglichen, schnelle Inspektionen über große Bereiche mit wenig Personal durchzuführen.

Die Kombination dieser oben erwähnten spezialisierten Tools trägt dazu bei, Dimensionsprüfprozesse zu rationalisieren und gleichzeitig die Genauigkeit und Effizienz insgesamt zu verbessern. Insbesondere die einzigartigen Eigenschaften jedes Instruments tragen dazu bei, die Gesamttestzeiten erheblich zu verkürzen und gleichzeitig zuverlässige Ergebnisse für alle Arten von Materialien zu liefern, unabhängig von den angewendeten Wärmebehandlungen.

Darüber hinaus verfügen viele moderne Systeme über intuitive grafische Benutzeroberflächen (GUIs), mit denen Benutzer Tests einfach einrichten und die während des Tests erhaltenen Daten aus der Ferne überwachen können.

Neben der Verbesserung der Prozesseffizienz haben diese fortschrittlichen Technologien durch ihre Automatisierungsfähigkeiten auch dazu beigetragen, die Anzahl menschlicher Fehler zu reduzieren. Beispielsweise steuern leistungsfähige Industriecomputer heute ganze dimensionale Prüfprozesse und gewährleisten die Zuverlässigkeit aller Prüfungen.

Darüber hinaus ermöglichen ausgeklügelte Algorithmen, die in die neuesten Modelle integriert sind, diesen Maschinen, Anomalien in allen getesteten Komponenten schnell zu erkennen und so potenzielle Verzögerungen während der Produktionsläufe zu reduzieren. Schließlich verbessern die Möglichkeiten zur Integration in größere vernetzte Systeme die Datenverwaltungsfunktionen weiter und helfen Unternehmen, kritische Produktionsmetriken genauer zu verfolgen.

Darüber hinaus haben es die jüngsten Fortschritte in der Softwareentwicklung den Herstellern ermöglicht, kundenspezifische Programme zu erstellen, die speziell auf die spezifischen Kundenanforderungen zugeschnitten sind, um sicherzustellen, dass jeder Versuch jedes Mal optimale Ergebnisse liefert. Insbesondere spezielle Simulationssoftwarepakete ermöglichen es den Bedienern, Teststrategien im Voraus zu planen, und helfen ihnen, die besten Vorgehensweisen zu ermitteln, lange bevor die eigentlichen Tests beginnen. Darüber hinaus bieten spezielle Analysetools den Benutzern die Möglichkeit, frühere Tests sofort mit den aktuellen über native Dashboards zu vergleichen, die es den Bedienern ermöglichen, bessere Ergebnisse zu erzielen