„All in one“-Bildverarbeitungssysteme für die Qualitätskontrolle in der Produktionslinie, an automatischen Maschinen und manuellen Prüfständen. Die neuen Systeme der VISION CHECK 2000-Serie integrieren ein leistungsstarkes künstliches Bildverarbeitungssystem, das auf den Bildverarbeitungsalgorithmen der neuesten Generation, einem Touchscreen-Video-Interface und der gesamten Elektronik basiert, die für die Anbindung an die Produktionslinie oder für die Bildverarbeitung erforderlich ist die Fernbedienung über Feldbus oder Standard-E / A. Mit den leistungsstarken Funktionen der Leitwarte können Sie beide Vorgänge ausführen Sichtprüfung welche Operationen von Maß- und geometrische Kontrolle. Die PCL2315-Steuerstation ist mit einer hochmodernen Industriesteuerung ausgestattet, die die in Echtzeit erfassten Bilder verarbeitet und die Reaktion der Steuerung in wenigen Millisekunden generiert. Die Möglichkeit, eine sehr große Anzahl von Kameras (bis zu 32 Kameras) anzuschließen, die Möglichkeit, das Beleuchtungssystem anzupassen und die vollständige Konfigurierbarkeit der Erfassungssoftware und die Verarbeitung ermöglicht eine sehr hohe Systemflexibilität und garantiert die Möglichkeit, alle Probleme der industriellen Steuerung mit einem einzigen künstlichen Sichtsystem zu bewältigen.

Typische Anwendungen

- Vision-Systeme für den Einbau in Produktionslinien und Montageautomaten.

- Sichtkontrolle auf Roboterinseln, auf kartesischen Manipulatoren oder auf manuellen Prüfständen.

- Echtzeit-ROBOT-Steuerung, automatische Prozesssteuerung, automatische Maschinenanpassungsrückmeldung.

- Prüfen Sie das Vorhandensein / Fehlen von Teilen an Montageautomaten und die korrekte Montage.

- Maß- und Geometriekontrolle in der Produktionslinie, Verifikation im Messlabor.

- Visuelle Defektprüfung und Produktästhetikprüfung.

Eigenschaften

- All-in-One-System, das Erfassung, Verarbeitung, Visualisierung und Steuerung an einem einzigen Steuerplatz integriert.

- Verwaltung von bis zu 8 Kameras mit Smart mit PoE-Verbindung.

- Intuitive und einfach zu bedienende Video-Touchscreen-Oberfläche, die auch von ungeschultem Personal verwendet werden kann.

- Anschlussmöglichkeit an Feldbus (Profinet, EtherCAT, Modbus).

- Ethernet-Netzwerkverbindung für den Datenaustausch mit Management-IT-Systemen.

- Remote-Programmierung von Produktionsrezepten und Verbindung mit externen Verwaltungsdatenbanken.

All-in-One-Bildverarbeitungssystem zur Qualitätskontrolle in der Produktion, auf Automaten und manuellen Prüfständen. Die neuen Systeme der VISION CHECK 2000-Serie integrieren ein leistungsstarkes künstliches Bildverarbeitungssystem, das auf den Bildverarbeitungsalgorithmen der neuesten Generation, einem Touchscreen-Video-Interface und der gesamten Elektronik basiert, die für die Anbindung an die Produktionslinie oder für die Bildverarbeitung erforderlich ist die Fernbedienung über Feldbus oder Standard-E / A. Mit den leistungsstarken Funktionen der Leitwarte können Sie beide Vorgänge ausführen Sichtprüfung welche Operationen von Maß- und geometrische Kontrolle. Die PCL2315-Steuerstation ist mit einer hochmodernen Industriesteuerung ausgestattet, die die in Echtzeit erfassten Bilder verarbeitet und die Reaktion der Steuerung in wenigen Millisekunden generiert. Die Möglichkeit, eine sehr große Anzahl von Kameras (bis zu 32 Kameras) anzuschließen, die Möglichkeit, das Beleuchtungssystem anzupassen und die vollständige Konfigurierbarkeit der Erfassungssoftware und die Verarbeitung ermöglicht eine sehr hohe Systemflexibilität und garantiert die Möglichkeit, alle Probleme der industriellen Steuerung mit einem einzigen künstlichen Sichtsystem zu bewältigen.

Erfolgsgeschichten

Maßkontrolle von elektronischen, elektromechanischen und mechanischen Teilen.

Maßprüfung von Durchmessern, Dicken, Breiten und Positionen der Komponenten, aus denen das zusammengebaute Teil besteht. Interaxis-Verifikation mit automatischer Berechnung von Minimum, Maximum und Durchschnitt. Hochgeschwindigkeitsinspektion auch an nicht orientierten Teilen. Integritäts- oder Ästhetikprüfung mit Farbunterscheidung und / oder Zeichenerkennung (OCR).

Lesen von Texten und Zahlen mit Überprüfung der Gültigkeit der Zeichenkette.

Lesen von Symbolen, Zeichen und Logos mit Überprüfung der Lesbarkeit der Zeichen oder Korrespondenz mit einem Vergleichsmaster. Kontrolle der Produktions- und Verfallsdaten mit Echtzeitüberprüfung der Übereinstimmung mit der Produktionscharge (OCR).

Integritäts-, Positions- und Orientierungsprüfung

Überprüfung der Unversehrtheit von Etiketten und elektronischen Bauteilen mit Kontrolle der korrekten Positionierung und Ausrichtung. Integritäts- oder Ästhetikprüfung mit Farbunterscheidung und/oder Zeichenerkennung (OCR). Überprüfung der absoluten und relativen Position von Bauteilen auf Leiterplatten und Formerkennung.

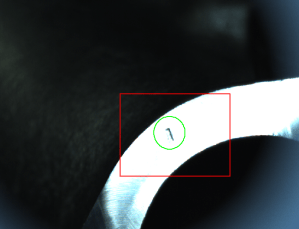

Auf Defekte, Verschmutzungen oder Dellen prüfen.

Prüfen Sie, ob Fehler, Buckel, Dellen, Farbveränderungen, Verunreinigungen und Unregelmäßigkeiten in der Form vorliegen. Echtzeitprüfung auf der gesamten Oberfläche des Produkts, auch wenn das Produkt in Bewegung ist oder Vibrationen ausgesetzt ist.

Überprüfen Sie, ob Oberflächenfehler oder Unregelmäßigkeiten vorliegen

Überprüfung des Vorhandenseins von Oberflächenfehlern oder Unregelmäßigkeiten auf der Oberfläche mit Identifizierung der Fehlerverteilung. Echtzeit-Berechnung der Defektgröße, der Verteilung auf der Oberfläche und anomaler Defektkonzentrationen pro Flächeneinheit.

Maß- und Formkontrolle und Vergleich mit mathematischem Modell

Maß- und geometrische Kontrolle und Vergleich mit dem mathematischen DXF-Modell zur Bestimmung von Nichteinhaltungsbereichen. Extraktion der interessierenden Dimensionsmerkmale und Vergleich mit dem mathematischen Referenzmodell.

Identifizierung loser Gegenstände und Überprüfung der Orientierung

Positionserkennung und Orientierung von losen Objekten oder Fahrsteigen, ROBOTER-Führung und Steuerung von kartesischen Pick & Place-Achsen. Extraktion von Referenzkoordinaten und Winkelkoordinaten zum direkten Greifen mit ROBOT. Erkennungssystem mit künstlicher Intelligenz kombiniert mit künstlichem Sehen.

Kontrolle und Unterscheidung von Farben

Unterscheidung von Farben und Identifizierung der korrekten Farbgebung von Objekten. Mehrfarbige Beleuchtung zur Unterscheidung bestimmter Eigenschaften des Produkts oder zur Unterscheidung der Farbe, die durch die Änderung des Kontrasts zum einfallenden Licht bestimmt wird. Große Auswahl an Farben und Wellenlängen für vergleichende Tests (rot, grün, gelb, blau, infrarot, ultraviolett, weiß).

Profilprüfung

Maß- und geometrische Überprüfung des Profils mechanischer Teile. Extraktion der charakteristischen Maße und Vergleich mit einem mathematischen Modell oder einer DXF-Zeichnung. Automatische Berechnung von Breiten, Längen, Achsabständen, Dicken und Durchmessern.

Überprüfen Sie die Position und das Vorhandensein kleiner Details

Inspektion kleiner Objekte mit Mikroskopen oder hochauflösenden Vergrößerungssystemen. Messsysteme basierend auf hochauflösenden Kameras, verzerrungsarmen Optiken oder Teleskoplinsen. Mikrometrische Kontrollen von feinmechanischen Bauteilen, elektronischen Schaltkreisen und Präzisionsmontagen.

Prüfen Sie, ob Kratzer oder optische Mängel vorliegen

Prüfen Sie, ob Kratzer, Dellen, Dellen oder optische Mängel vorliegen, die das ästhetische Erscheinungsbild des Endprodukts beeinträchtigen. Steuerung mit Matrixkameras oder Linearkameras. Echtzeitüberprüfung der Fehlergröße und -verteilung auf Oberflächeneinheiten. Anwendungen mit Hintergrundbeleuchtung für Endlosprodukte mit großer Breite.

Identifikation von Position und Orientierung von Kleinteilen

Identifikation der Position und Orientierung von mechanischen Kleinteilen für den Einsatz in automatischen Montagesystemen. Selektive Inspektion mit Ermittlung von ROBOT-Greifkoordinaten oder automatischen Manipulatoren. Automatische Ausrichtungskontrolle mit möglicher Auswahl von Teilen, die in Form und / oder Farbe nicht übereinstimmen.

Stärken

Die in den Systemen der VISION CHECK 2000-Serie verwendete Kontrollstation wurde für den Einsatz in einer industriellen Umgebung entwickelt. Es ist mit Vorsichtsmaßnahmen und Bautechniken für eine lange Lebensdauer ausgestattet, auch in rauen Umgebungen oder Produktionssituationen mit schwierigen Umwelteigenschaften.

15 Zoll Monitor mit industriellem Touchscreen

Industriemonitor mit Touchscreen-Steuerung. Hohe Helligkeit und Kontrast. Geeignet für Industrieumgebungen und für Anwendungen, bei denen hohe Zuverlässigkeit und Haltbarkeit erforderlich sind. Der Monitor ist unabhängig vom PC auf einem Stativ montiert und kann bei Beschädigungen einfach und schnell ausgetauscht werden.

Lüfterlose und plattenlose Architektur

Die Verwendung modernster Wärmeableitungstechniken ermöglicht den Verzicht auf die Kühllüfter (sowohl CPU-Karte als auch interner PC). Alle Datenträger und Betriebssystemmedien basieren auf FLASH SSD. Das System ist somit auch vor Vibrationen oder mechanischer Beanspruchung geschützt.

LED Blinker

Anomalie-Detektor mit LED-Blinklicht hoher Helligkeit. Optional ist es auch möglich, die Zentrale mit einer akustischen Sirene auszustatten. Die Blinklichtfunktion kann angepasst werden und sowohl Warn- als auch Alarmbedingungen verwalten.

Kippstütze

Mechanische Kippstütze zum Einstellen der Neigung des Monitors und der Bedienelemente (Installation auf einem Tisch, einer Kanzel oder einem Regal möglich). Anschlussmöglichkeit an Schwenkarme und Overhead-Pulpits.

Standard-Anzeige- und Bedienoberflächen

Das System basiert auf einem industriellen Embedded-PC. Im Falle einer vorübergehenden Fehlfunktion des Monitors oder der Berührung können Sie vorübergehend eine Tastatur, eine Maus oder einen Büromonitor verwenden. Mit dieser Lösung können Sie die Produktion auch bei vorübergehenden Störungen fortsetzen.

Intuitive Software für Maschinenbediener

Die auf dem VISION CHECK 2000 installierte Software wurde speziell für industrielle Produktionsanwendungen entwickelt. Die Hauptfunktionen wurden in übersichtlichen Übersichten mit intuitiven Bildschirmen zusammengefasst, die auch von nicht fachkundigem Personal verwaltet werden können.

Vordertaster

Drucktastenfeld auf der Vorderseite zur Steuerung der Hauptsystemfunktionen ohne Berührung des Touchscreen-Monitors (Zyklusstart, Zyklusstopp, Fehlerrücksetzung, Notfall). Der Bediener kann daher auch mit Handschuhen oder in Gegenwart von flüssigen Verunreinigungen arbeiten. Die vorderen Tasten können auch eine Notruftaste enthalten, die an das zentrale Bedienfeld des Systems angeschlossen werden kann.

Herausnehmbare SSD

Herausnehmbare SSD zur schnellen und einfachen Inbetriebnahme bei Änderungen oder Störungen. Der Embedded-PC verfügt über zwei verschiedene SSD-Steckplätze und kann sowohl regelmäßige Sicherungen als auch Duplikate von laufenden Programmen verwalten.

Integrierte SPS

Integrierte SPS zur Verwaltung lokaler E / A-Signale oder zum Anschluss an vorhandene Produktionslinien und Schalttafeln. Möglichkeit zur Verwaltung lokaler Befehlsgeräte wie Pedale, Fernbedienfelder, Lichtmasten oder akustische Signalgeräte.

Industriebehälter aus lackiertem Aluminium

Behälter aus lackiertem Aluminium mit Sicherheitsschloss, nur für befugtes Personal zugänglich. Der Behälter ist mit Dichtungen ausgestattet, die den Einsatz der Kontrollstation auch in besonders staubigen Umgebungen oder bei Vorhandensein von Umweltverschmutzungen ermöglichen.

Industrie 4.0 Konnektivität und Leistung

Ethenet-Konnektivität

Die Kontrollstationen VISION CHECK 2000 können an jedes Ethernet-Netzwerksystem angeschlossen werden, um Produktionsdaten auszutauschen, Testergebnisse auszutauschen, Kontrollrezepte zu programmieren oder kundenspezifische Berichte zu erstellen.

Verbindung mit EtherCAT-Feldbus

Die Systeme der VISION CHECK 2000-Familie können zum Datenaustausch und zur Fernverwaltung der Synchronisationsvorgänge des Vision-Prozesses an den EtherCAT-Feldbus angeschlossen werden.

Verbindung mit MODBUS Feldbus

Die Systeme der VISION CHECK 2000-Familie können zum Datenaustausch und zur Fernverwaltung der Synchronisationsvorgänge des Vision-Prozesses an den MODBUS-Feldbus angeschlossen werden.

Hochleistungsprozessoren

Die Arbeitsstationen der VISION CHECK 2000-Serie integrieren die neueste Generation von Prozessoren der Intel i5- und i7-Familie. Die Programmierung der Prozessoren erfolgt mit modernsten Multithreading-Techniken auf dem Markt.

PoE-Verbindung von Vision-Geräten

Alle Peripheriegeräte zur Bilderfassung (Matrix- und Linearkameras, Profilsensoren und LASER-Scanner) werden mit Power Over Ethernet oder vergleichbaren Technologien betrieben. Dies minimiert die Verbindungskabel und erleichtert Wartungs- oder Betriebsänderungen.

Anbindung an PROFINET Feldbus

Die Systeme der VISION CHECK 2000-Familie können zum Datenaustausch und zur Fernverwaltung der Synchronisationsvorgänge des Vision-Prozesses an den PROFINET-Feldbus angeschlossen werden.

Remote Remote-Unterstützung

Die Systeme der VISION CHECK 2000-Familie können mit Hilfe der Team Viewer-Technologie aus der Ferne verbunden werden. Das RODER-Support-Team kann eine schnelle und zeitnahe Änderung der Betriebsbedingungen des Systems auch aus der Ferne gewährleisten.

Windows Embedded-Technologie

Die Leitstände der VISION CHECK 2000-Serie basieren auf modernsten Verarbeitungstechnologien auf Basis von Windows Embedded.

Verbindung zu Verwaltungsdatenbanken

Die Systeme der VISION CHECK 2000-Serie können mit den gängigsten Verwaltungsdatenbanken verbunden werden. Die Verknüpfung mit den Firmendatenbanken ermöglicht den Austausch von Informationen zu Produktionschargen, Produktionszeiten, Abfallprozenten und Anlagenproduktivitätsindizes.

Hochleistungskameras

Matrix- und Linearkameras für jede Art von Anwendung, die mithilfe der Power over Ethernet-Technologie mit dem Ethernet-Netzwerk verbunden werden können.

Auflösungen bis zu 26 Mpx und Verwaltungskapazität bis zu 350 Bilder pro Sekunde.

Breites Sortiment an Standard- und telezentrischen Objektiven.

Zubehör und Anpassungen

Ein umfangreiches Zubehörprogramm rundet die Systeme der VISION CHECK 2000-Serie ab.

- LED-Strahler für Matrixkameras sowohl im Gegenlicht- als auch im Frontlichtmodus.

- LED-Strahler für Linearkameras sowohl im Gegenlicht- als auch im Frontlichtmodus

- Verbindungskabel

- Optische Filter und Diffusoren

Spezielle kundenspezifische Systeme

Benötigen Sie ein "schlüsselfertiges" System?

RODER ist auch in der Lage, das komplette System von kundenspezifischen Mechanikern, Schalttafeln, Pneumatiksystemen und die gesamte Unterstützung, die für die Inbetriebnahme und die Schulung des Personals erforderlich ist, anzubieten und zu liefern.

Bildverarbeitungssysteme mit Matrixkameras z

linear. Systeme, Sensoren und Software zur Bildanalyse mit neuesten Digitalkameras

Generation. Versionen mit monochromen oder hochauflösenden Farbkameras in

in der Lage, Bilderfassung und -verarbeitung in wenigen Millisekunden durchzuführen.

Große Auswahl an Kameras, Optiken, Filtern, Beleuchtungssystemen, unterstützenden Mechaniken und Verarbeitungssystemen, um eine Vielzahl von Anwendungen und Steuerungsanforderungen zu erfüllen.

Integration in Industrie 4.0-Systeme

Die Integration von künstlichen Sehsystemen in Industrie 4.0-Systeme ist ein effektiver Weg, um die Qualität von Produkten und Dienstleistungen zu verbessern. Bildverarbeitungssysteme sind in der Lage, Objekte zu erkennen, Bilder zu analysieren und schnell auf Veränderungen in der Umgebung zu reagieren. Durch den Einsatz zusammen mit anderen Technologien, wie beispielsweise Algorithmen der künstlichen Intelligenz, können Produktionsprozesse effizienter und präziser werden. Das Ergebnis sind eine bessere Qualitätskontrolle und Gesamtkosteneinsparungen für Unternehmen.

Das Hinzufügen eines Bildverarbeitungssystems zu einem Industrie 4.0-System kann zahlreiche Vorteile sowohl aus menschlicher Sicht als auch aus Sicht der Produktion bieten. Beispielsweise kann ein Computer-Vision-System Defekte oder Unvollkommenheiten in Komponenten erkennen, die dem menschlichen Auge nicht auffallen würden, was zu einer gleichbleibenderen Qualität der hergestellten Produkte führt. Darüber hinaus können durch die Automatisierung einiger Aspekte der Produktmontage die Arbeitskosten gesenkt werden, während die Genauigkeit der Herstellungsprozesse beibehalten wird.

Bildverarbeitungssysteme bieten auch verbesserte Sicherheitsmaßnahmen, wenn sie als Teil eines Industrie 4.0-Systems verwendet werden. Mithilfe von Bildanalyse- und Objekterkennungstechnologie kann ein Bildverarbeitungssystem potenzielle Gefahren erkennen, die sonst von Menschen in der Fabrik unbemerkt bleiben würden. Dies trägt dazu bei, die Risiken im Zusammenhang mit Unfällen oder Verletzungen durch fehlerhafte Maschinen oder unsichere Arbeitsbedingungen zu verringern.

Die Implementierung eines Bildverarbeitungssystems in ein Industrie 4.0-System erfordert eine sorgfältige Planung und Ausführung, um erfolgreich zu sein. Unternehmen müssen sicherstellen, dass ihre vorhandene Infrastruktur mit neuen Technologien kompatibel ist, bevor sie einen Integrationsprozess versuchen, und geeignete Strategien für den Umgang mit den von diesen Systemen gesammelten Daten entwickeln, wenn sie ihre Effektivität in ihrer Betriebsumgebung maximieren wollen. Darüber hinaus ist es wichtig, dass diese Arten von Systemen regelmäßig getestet und gewartet werden, um sicherzustellen, dass sie über lange Zeiträume hinweg genaue Ergebnisse liefern.

Die Integration von Bildverarbeitungssystemen in Industrie 4.0-Systeme hat das Potenzial, Fertigungsprozesse in vielerlei Hinsicht zu revolutionieren, von der Datenerfassung und -analyse bis hin zur Vermeidung fehlerhafter Produkte.

Mithilfe fortschrittlicher Computer-Vision-Algorithmen können Unternehmen Objekte erkennen, Abmessungen messen und Oberflächenfehler mit beispielloser Genauigkeit untersuchen. Durch die Automatisierung von Inspektionen und Qualitätskontrollen können Unternehmen auch die mit manueller Arbeit verbundenen Kosten senken und die Gesamtproduktivität steigern.

Bei der Integration in ein Industrie 4.0-System kann die Bildverarbeitungstechnologie einen effizienteren Zugriff auf Echtzeitdaten und -analysen ermöglichen. Das bedeutet, dass Unternehmen den Produktzustand schnell beurteilen und verbesserungswürdige Bereiche von überall aus identifizieren können. Darüber hinaus verbessert die automatisierte Inspektion nicht nur die Genauigkeit, sondern hilft auch, Fehler zu vermeiden, die durch Personalüberlastung oder menschliches Versagen bei Entscheidungen zur Qualitätskontrolle entstehen können.

Um einen reibungslosen Geschäftsbetrieb zu gewährleisten, müssen Unternehmen sicherstellen, dass ihre Bildverarbeitungssysteme erfolgreich in ihr Industrie 4.0-Framework integriert werden.

Das System muss mit einer Architektur gebaut werden, die eine hohe Lebensqualität ermöglicht. Das System muss mit einer Architektur aufgebaut werden, die alle erforderlichen Eingabegeräte wie Kameras und Sensoren aufnehmen kann und gleichzeitig für zukünftige Upgrades oder Erweiterungen skalierbar genug ist. Darüber hinaus ist es wichtig, dass Hersteller Komponenten und Algorithmen auswählen, die für die spezifische Anwendung geeignet sind, die sie im Sinn haben, da diese die Genauigkeit der Inspektionsergebnisse bestimmen.

Bildverarbeitungssysteme bieten beim Einsatz in Industrie 4.0 viele Vorteile, darunter eine höhere Genauigkeit bei Produktinspektionen, geringere Arbeitskosten im Zusammenhang mit manuellen Inspektionen und einen besseren Zugriff auf Echtzeit-Datenanalysen zur Verbesserung der Entscheidungsfindung.

Unternehmen müssen sicherstellen, dass ihr System richtig aufgebaut ist, um diese Technologie voll auszuschöpfen, und die Komponenten sorgfältig auswählen, damit sie optimal für ihre spezifischen Anforderungen funktionieren. Durch die Integration von Computer-Vision-Technologie in ihre bestehende Infrastruktur können Unternehmen von einer höheren Effizienz bei reduzierten Kosten profitieren und gleichzeitig die Sicherheitsbedingungen für die an Qualitätskontrollprozessen beteiligten Arbeiter verbessern, die dank der durch diese ermöglichten Automatisierung keine gefährlichen Arbeiten mehr manuell ausführen müssen Systeme.